Những câu chuyện kinh điển

Tại Toyota, nơi khởi xướng khái niệm ANDON mà ngày nay đã là thành phần không thể thiếu trong Sản xuất tinh gọn (LEAN Manufacturing), vốn nổi tiếng với văn hoá tiết kiệm triệt để, thậm chí còn đại diện cho văn hoá của Nhật Bản. Tại Mỹ, Tổng biên tập tạp chí AutoWeek đã thán phục: “Tiết kiệm không chỉ là văn hóa của riêng Toyota, mà nó đã là văn hóa mà người Nhật đã đem tới nước Mỹ, hay chí ít cũng là trong các nhà máy sản xuất của họ”. Các ý tưởng về tiết kiệm luôn được tìm tòi và thực hiện liên tục. Mỗi ý tưởng có thể chỉ tiết kiệm được 1 phần giá trị “như muối bỏ bể” so với ngân sách khổng lồ của Tập đoàn, tuy nhiên nó đã tạo ra là một trong những lợi thế hiếm có mà đối thủ Mỹ không thể nào theo nổi.

Kaizen – trong tiếng Nhật có nghĩa là “cải tiến liên tục”, được sáng tạo bởi các công ty sản xuất xe hơi. Nhưng Nissan mới chính là hãng dẫn đầu trong phong trào này. Nissan áp dụng triệt để theo dây chuyền sản xuất khép kín, từ khâu cung cấp vật tư, thiết bị đầu vào, đến việc đảm bảo sản xuất liên tục, giảm thiểu triệt để thời gian chết cũng như giảm bớt yêu cầu kho chứa. Các sáng kiến để cải tiến, hợp lý hoá sản xuất được Nissan khuyến khích toàn thể thành viên của tập đoàn tham gia và đề xuất. Tuy mỗi sáng kiến riêng rẽ mang lại hiệu quả kinh tế không nhiều, nhưng tổng hợp toàn bộ thì tiết kiệm cho công ty hàng tỷ yên. Có những sáng kiến rất đơn giản, lặt vặt nhưng hiệu quả rất cao như thay đổi vị trí thùng đựng đi 10cm, thay đổi góc ngồi thao tác hoặc điều chỉnh cách chiếu sáng vào chỗ làm việc…

Và câu chuyện tiết kiệm từng giây

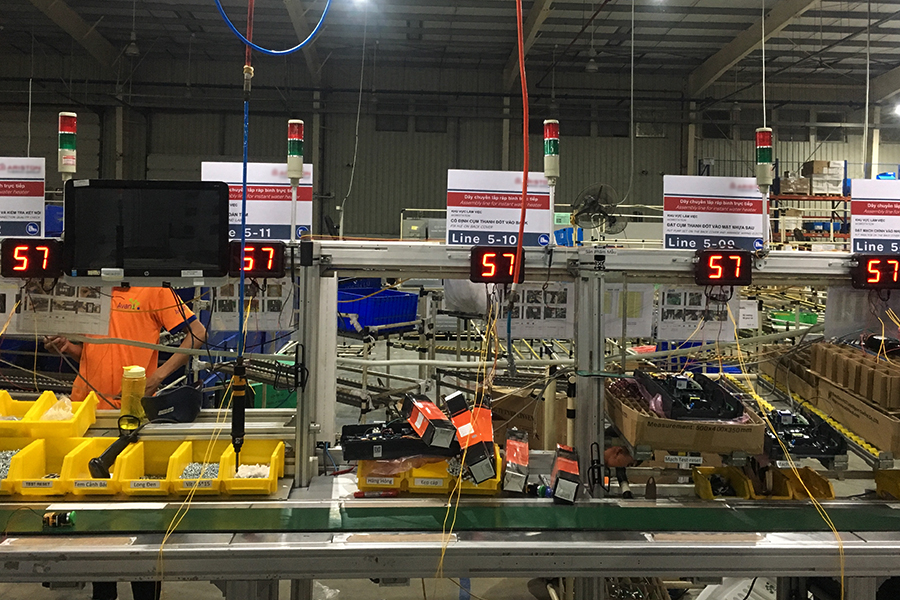

Là đối tác triển khai một số hệ thống hỗ trợ cải tiến sản xuất, tôi nhận thấy rằng, trong các nhà máy, mọi thao tác luôn được suy nghĩ và xem xét để tối ưu, rút ngắn từng giây hoàn thành mỗi sản phẩm (cycle time). Đơn cử một dây chuyền lắp ráp nhiều công đoạn, cycle time trên sản phẩm sẽ là thời gian dành cho người làm chậm nhất. Vậy làm sao để giảm thời gian đó? Họ sử dụng các bộ đếm tự động kết nối với băng tải, ghi nhận vị trí nào làm việc trong bao lâu, thống kê liên tục, từ đó nhận biết vấn đề và phân bổ lại công việc cho từng vị trí, giúp tối ưu cycle time tốt nhất. Hệ thống giúp họ giảm cycle time của 1 sản phẩm từ 55 giây xuống 50 giây, tương đương ~ 9%. Điều này đồng nghĩa với việc 1 ca làm việc, họ nâng năng suất từ 600 lên 655 bộ.

Tương tự, một số dây chuyền sản xuất giảm cycle time từ 20 giây xuống 18 giây, giúp tăng 18 sản phẩm mỗi giờ và 144 sản phẩm mỗi ca. Việc tăng năng suất này không có nghĩa là người lao động phải làm nhiều việc hơn, thậm chí người lao động còn “nhàn hơn” khi có sự tối ưu giúp việc thao tác dễ dàng hơn, nhanh hơn, phương án phân bổ công việc tối ưu hơn.

Từ việc tối ưu, cải tiến để nâng cao năng suất lao động giúp doanh nghiệp nâng cao lợi thế cạnh tranh với hàng loạt ưu điểm nổi bật: tăng năng lực cung ứng, tiến độ vượt trội, giảm thiểu kho chứa, giảm thiểu chi phí mà vẫn đảm bảo chất lượng sản phẩm đầu ra. Với sự hỗ trợ của công nghệ, đặc biệt là các hệ thống tự động hoá và Internet of things sẽ hỗ trợ tốt cho các nhà máy thực hiện cải tiến.

“Cải tiến liên tục” – các doanh nghiệp sản xuất, nhà máy hay tất cả các doanh nghiệp khác đều phải tạo cho mình văn hoá này để có thể phát triển bền vững. Thay đổi hay là chết?